¶ 1. 现象描述

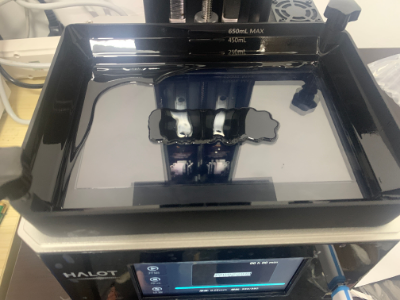

光固化打印模型粘不住/易掉落

¶ 2. 原因分析

- 底板曝光不足。 平台抬升时,模型会产生2面的拉力离形膜的粘合力、平台的粘合力。由于树脂曝光时坚硬膨胀,树脂可以非常紧密地填充平台的所有表面,因此平台的实际粘合面大于离形膜,离形膜上有涂层,抬升时离形膜先分离,曝光不足时,与平台侧的粘合面积结合效果减少,模型可以从平台分离。

- 平台太平滑。 从因素一我们知道,平台表面越粗糙,粘合效果越强,太光滑的平台在模型抵抗抬升时,无法牢牢抓住底部拉力。

- 打印平台调整不平。 如果打印平台不平,平台的一侧或角高可能会出现模型不粘在一起的情况,侧面倾斜可能会导致打印无法开始。因素一的表示是,打印过程中随时都有可能脱离平台。根据这一因素,随着曝光补偿的继续,如果初始层成功粘合,向上方向的底部可能会变厚或分离更多部分。

- 平台平整度不够。 由于打印机在加工过程遇到的问题,大多数金属平面如果不处理,可能会出现中心凹状态,稍微的变形对模型打印影响不大。相对凹陷超过1毫米的情况下,很容易发生模型脱落。特别是印刷层越高,发生的概率就越高。大层印刷时,中部的底部曝光相当厚,光线无法通过,导致平台表面的树脂不硬化或不充分硬化。平台中间模型更容易下降。

- 材料特性。 树脂材料也影响模型的粘合。特殊树脂含有很多添加成分,影响固化效果,同样的曝光时间,粘合难度更大,树脂本身的光敏剂“吸光”能力太强或太弱,也会影响固化效果。

- 切片问题。 ① 模型切片支撑过少,需要我们重新添加,另一方面就是模型本身较大,但与平台接触面确较小,导致模型打印到后半部分时整个重量增加,模型附着在平台上的面不足以拉住整个模型,所以就会掉落下来。② 增加一块接触面积较大的底板,整个修改完成后可再次打印试试,需要注意的是,若打印失败再次打印前需要先将树脂用过滤网过滤一遍,避免里面的模型残渣影响二次打印甚至压坏打印屏。

¶ 3. 解决方案

- 可适当在原有曝光数的基础上,以2s为单位增加,最高可加至100左右(首层曝光),首层曝光层数以1位单位增加,最高10层

- 用低目粗砂纸或坚硬物把打印平台使劲搓花,越花粘附效果越好

- 重新调平打印:取下料槽,拧松平台两侧螺丝,点击屏幕回原点。用手压住平台,先稍微拧紧其中一组对角螺丝,不要太紧,然后拧紧剩余两颗螺丝,最后全部再加固一遍即可。加固后可借助手机灯光 查看平台左右两边与打印屏之间是否有光 透出,如果有则须按上述方法重新操作一遍

- 可以用直尺简单测试打印平台平整度或者水平尺,如果不平建议更换打印平台

- 更换新的耗材(比如树脂空置时间过久了,过期了可以考虑下这方面原因)

- 重新切片。在切片设置支撑中,模型可以生成底板,底板可以增加初始接触面。默认情况下底板会比模型投影面积更大,因而在多模型切片中,我们可以水平移动模型,让模型底板都连接成一片,这能有效解决平台未调平好或内凹导致的失败风险,同时也能避免出现单个模型脱落的情况;

- 当地气温过低造成树脂活性差。可以用热水将树脂铝罐浸泡十来分钟后在使用